5G工業路由器與數控機床的深度融合

在工業4.0與智能制造深度融合的背景下,數控機床作為智能生產的核心裝備,其運行穩定性直接影響全產業鏈效率。傳統監測模式依賴人工巡檢與定期維護,存在故障發現滯后、響應速度慢等痛點。基于5G工業路由器的遠程監測方案,通過構建"設備-網絡-平臺"三位一體架構,實現了數控機床全生命周期的數字化管理,為制造業轉型升級提供了關鍵技術支撐。

一、技術架構

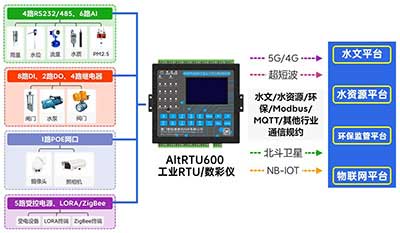

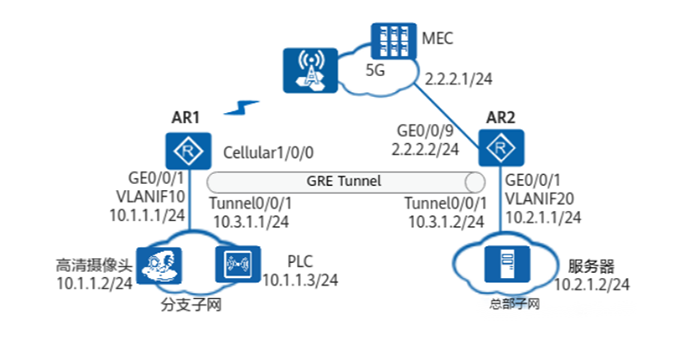

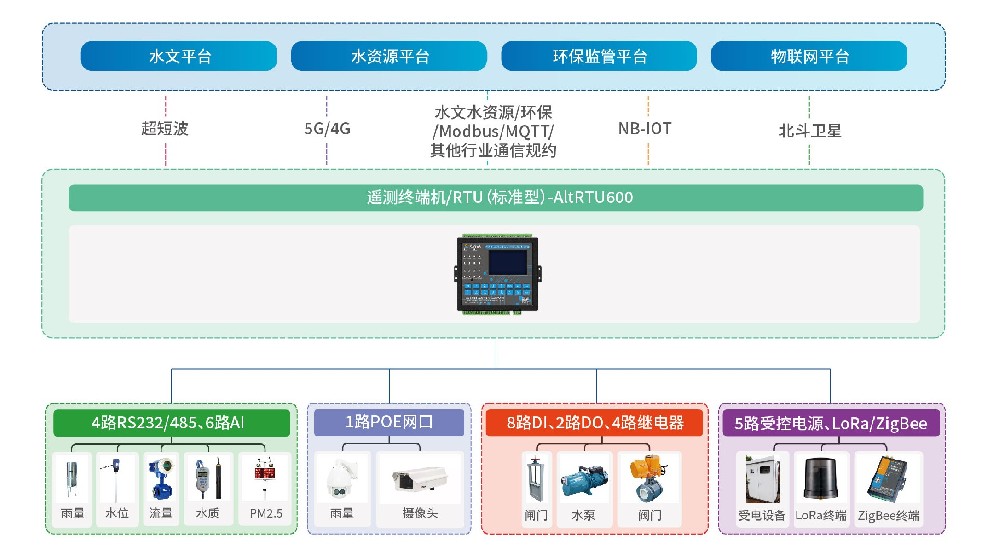

該方案依托運營商5G SA獨立組網環境,構建起覆蓋車間、工廠、總部的三級網絡架構。前端部署支持5G雙模的工業路由器,通過ETH接口直連CNC數控機床控制單元,在路由器內部配置機床IP的8193端口映射規則,實現生產數據與控制指令的雙向穿透。管理平臺側采用微服務架構,支持多終端訪問與可視化展示,可同時對接ERP、MES等企業信息系統。

二、5G技術特性與工業場景的精準適配

超高速率支撐實時決策

5G網絡峰值速率達10Gbps,可同時傳輸8路4K視頻流與設備振動頻譜數據。

超低時延保障控制安全

通過URLLC技術將端到端時延壓縮至1ms以內,滿足遠程操控類應用需求。

海量連接重構設備管理

單基站支持百萬級設備連接,可覆蓋整個產業園區。

網絡切片實現資源隔離

采用5G網絡切片技術,為監測系統分配專用帶寬與QoS保障。在電磁干擾嚴重的焊接車間,切片網絡仍能保持99.99%的傳輸可靠性,較傳統Wi-Fi方案穩定性提升30倍。

三、功能模塊

實時感知層

集成多類型傳感器數據,包括:

電氣參數:電壓、電流、功率因數

機械狀態:主軸轉速、進給速度、負載率

環境數據:溫度、濕度、振動加速度

工藝參數:切削力、刀具磨損量、加工精度

智能分析層

構建故障預測模型庫,包含:

基于LSTM的時序預測算法

隨機森林異常檢測模型

數字孿生仿真驗證系統

專家知識庫規則引擎

應用服務層

提供四大核心功能:

預知維修:通過振動頻譜分析提前30天預警主軸軸承故障

遠程診斷:專家可通過AR眼鏡實時查看設備狀態并標注維修點

能效管理:識別空轉、待機等能耗異常場景,年節約電費15%

知識轉移:自動生成維修案例庫,新員工培訓周期縮短60%