PLC與RTU有什么區別嗎?

PLC

在工業自動化領域,PLC(可編程邏輯控制器)堪稱核心“大腦”。它本質上是一個功能強大的控制器,具備多種輸入輸出接口,涵蓋數字輸入/輸出與模擬輸入/輸出。這些接口如同“神經末梢”,讓PLC能夠與外界設備進行信息交互。

PLC的獨特之處在于其內部使用的編程語言,如梯形邏輯、結構化文本、指令列表、功能框圖等。這些語言賦予了PLC強大的邏輯處理能力,工程師可以根據實際需求,利用這些語言編寫控制邏輯。一旦邏輯編寫完成,PLC就能依據接收到的輸入信號,精準控制輸出信號,實現對工業設備的自動化操作。

在通信方面,PLC支持多種通信協議,能夠與其他控制系統,如SCADA(數據采集與監視控制系統)、HMI(人機界面)甚至其他PLC進行高效通信。這種通信能力使得PLC能夠融入復雜的工業自動化網絡,實現數據的共享與協同控制。

RTU遠程監控

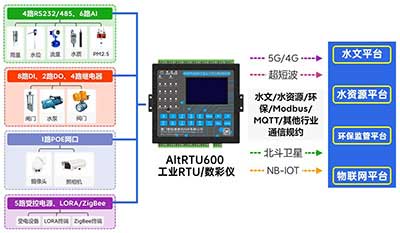

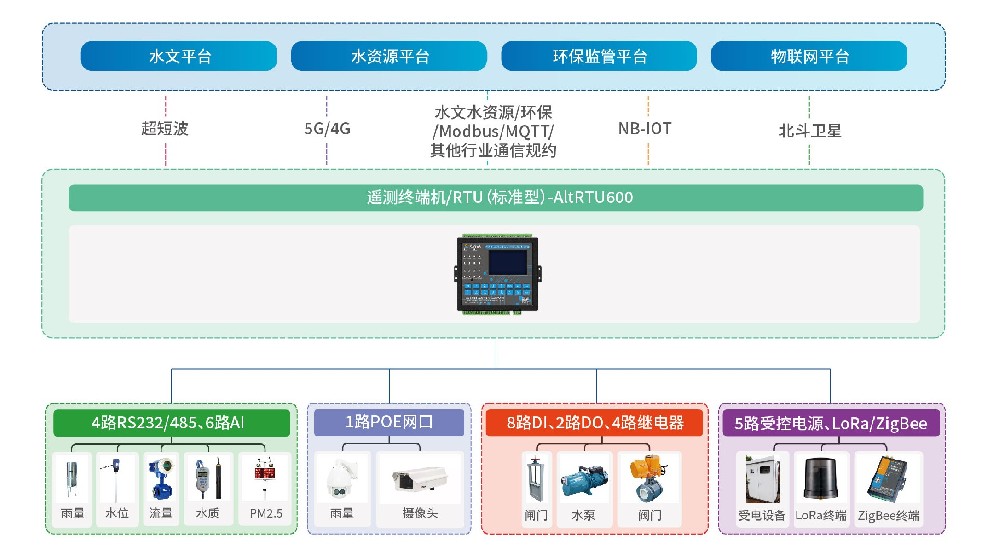

RTU(遠程遙測單元)是基于微處理器的設備,其核心功能與PLC有相似之處,但又有獨特定位。它被稱為遠程遙測單元,關鍵在于其數據傳輸方式——無線傳輸。

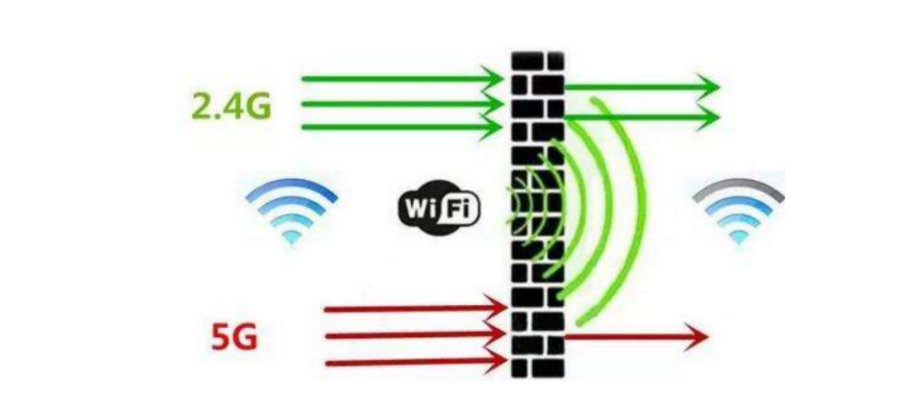

RTU廣泛應用于偏遠的工廠位置,這些地方往往環境惡劣,人跡罕至。例如,在石油開采的野外井場、風力發電的高山風電場等場景,RTU能夠穩定運行。與PLC依賴通訊電纜進行數據傳輸不同,RTU借助無線信號,擺脫了物理介質的束縛,實現了遠程數據的采集與傳輸。

RTU具備出色的堅固耐用性,能夠抵御惡劣的環境條件和潛在攻擊。它專為遠程IO應用設計,當IO分布在工廠較遠位置且需要無線傳輸數據時,RTU的優勢便凸顯出來。不過,由于其工作環境的特殊性,RTU的操作相對復雜,對使用人員的技術要求較高。而且,RTU的能耗較低,甚至可以依靠太陽能或電池運行,這為偏遠地區的持續供電提供了保障。

通訊速度與數據傳輸

在數據傳輸方面,PLC與RTU存在顯著差異。PLC的數據傳輸速度較快,所有過程數據和編程數據都能在PLC內部進行高效通信。這是因為PLC通常部署在工業現場的核心位置,對數據的實時性要求較高,快速的傳輸速度能夠確保系統及時響應各種變化。

而RTU則采用不同的數據傳輸策略。它只會傳達請求的數據以及數據中的更改內容。這種基于事件(觸發器)的驅動方式,使得RTU在數據傳輸上更加高效,減少了不必要的數據傳輸,降低了能耗。相比之下,PLC的程序以循環方式驅動,不斷掃描輸入狀態并更新輸出,雖然保證了控制的連續性,但在數據傳輸量上相對較大。

工作電壓

PLC和RTU在工作電壓方面也有不同。PLC常見的工作電壓為24V DC或230V AC,這種電壓范圍能夠滿足大多數工業現場的供電需求。

RTU則具有更廣泛的電壓適應性,它可以在任何過程電壓下工作。這一特性使得RTU能夠適應各種復雜的供電環境,尤其是在偏遠地區,供電條件不穩定的情況下,RTU依然能夠正常工作,確保數據的采集與傳輸不受影響。

IO控制

在IO控制方面,PLC和RTU有著不同的應用側重。PLC通常用于對閥門、泵、電機等設備的輸出控制。這是因為PLC具備強大的輸出驅動能力,能夠穩定地控制這些設備的運行。

而RTU由于無線網絡可能不佳以及功耗較低等因素,通常不用于此類輸出控制。在無線網絡信號不穩定的情況下,RTU無法保證對輸出設備的精準控制,可能會影響設備的正常運行。因此,在對輸出控制要求較高的場景中,PLC是更合適的選擇。

SCADA或其他圖形系統連接

在SCADA或其他圖形系統連接方面,PLC和RTU也表現出不同的特點。RTU沒有內置顯示器,程序控制功能相對較少,因此通常需要與SCADA系統配合使用。SCADA系統能夠提供強大的圖形界面和數據處理能力,彌補RTU在這方面的不足,實現對遠程設備的監控與管理。

PLC則不同,現在許多PLC都配備了內置顯示器,即使沒有,其程序控制功能也十分強大。操作人員可以通過硬接線按鈕等方式,直接對PLC進行操作和控制,無需依賴SCADA系統。不過,在一些大型復雜的工業自動化系統中,PLC與SCADA系統的結合使用,能夠實現更高效、更全面的監控與管理。

綜上所述,PLC和RTU作為工業自動化領域的兩種重要設備,雖然功能有相似之處,但在多個方面存在明顯差異。在實際應用中,需要根據具體場景和需求,合理選擇這兩種設備,以實現工業自動化系統的高效運行。